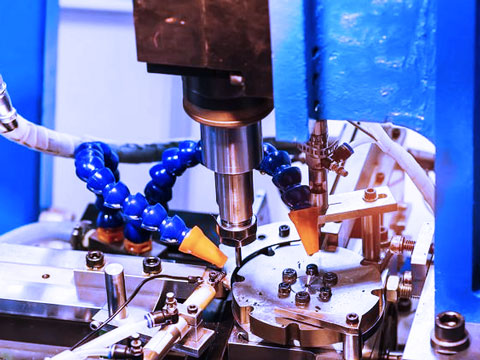

一、五轴CNC加工编程技巧

-

合理选择加工策略

-

摆线切削策略:适用于复杂曲面的精加工,通过摆线运动方式,能够有效减少刀具与工件的接触面积,降低切削力,提高加工精度。例如,在加工航空发动机叶片时,采用摆线切削策略可以确保叶片表面的光滑度和尺寸精度。

-

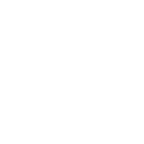

螺旋下刀策略:在进行深腔加工时,螺旋下刀可以避免刀具直接垂直下刀产生的冲击力,减少刀具磨损和工件表面的损伤。例如,在加工模具的深腔部分时,螺旋下刀能够确保刀具平稳进入加工区域,提高加工效率。

-

-

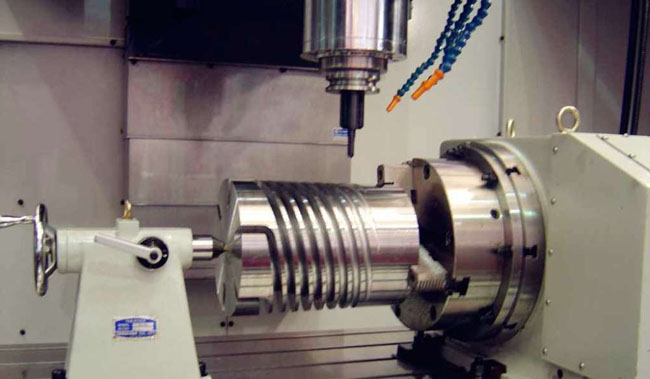

优化刀具路径

-

刀具路径的平滑性:在编程时,尽量使刀具路径平滑过渡,避免出现尖锐的拐角和突然的方向变化。这不仅有助于提高加工精度,还能减少机床的振动和刀具的磨损。例如,在加工复杂曲面时,通过软件的优化功能,使刀具路径更加流畅,提高加工质量。

-

合理规划进退刀位置:进刀和退刀位置的选择对加工质量有重要影响。进刀位置应选择在工件的非加工区域,避免刀具在进刀过程中对工件造成损伤。退刀位置则应选择在加工完成后的安全区域,确保刀具能够顺利退出加工区域。

-

-

充分利用软件功能

-

模拟仿真功能:在实际加工前,利用CNC软件的模拟仿真功能,对加工过程进行预演。通过模拟仿真,可以提前发现刀具路径中的潜在问题,如刀具碰撞、过切等,并及时进行调整。例如,在加工复杂零件时,通过模拟仿真功能,可以直观地查看刀具的运动轨迹,确保加工过程的顺利进行。

-

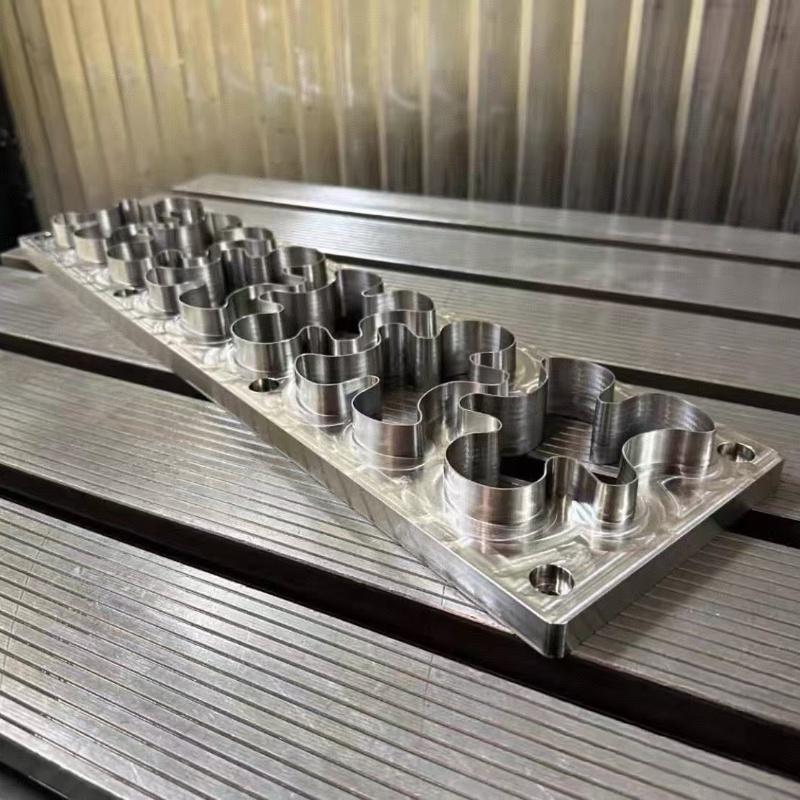

自动编程功能:对于一些常见的加工任务,可以利用软件的自动编程功能,提高编程效率。自动编程可以根据预设的参数和加工要求,自动生成刀具路径和加工程序。例如,在加工标准的圆柱形零件时,自动编程可以快速生成加工程序,节省编程时间。

-

二、五轴CNC加工常见问题及解决方案

-

刀具碰撞问题

-

原因分析:刀具碰撞通常是由于刀具路径规划不合理、模拟仿真不充分或机床操作不当引起的。

-

解决方案:在编程时,仔细检查刀具路径,确保刀具与工件、夹具和机床之间有足够的安全距离。利用模拟仿真功能,对加工过程进行多次预演,及时发现并修正潜在的碰撞点。同时,在实际加工过程中,操作人员应严格按照操作规程进行操作,确保加工过程的安全性。

-

-

加工精度问题

-

原因分析:加工精度问题可能由多种因素引起,如机床精度、刀具磨损、加工参数设置不合理等。

-

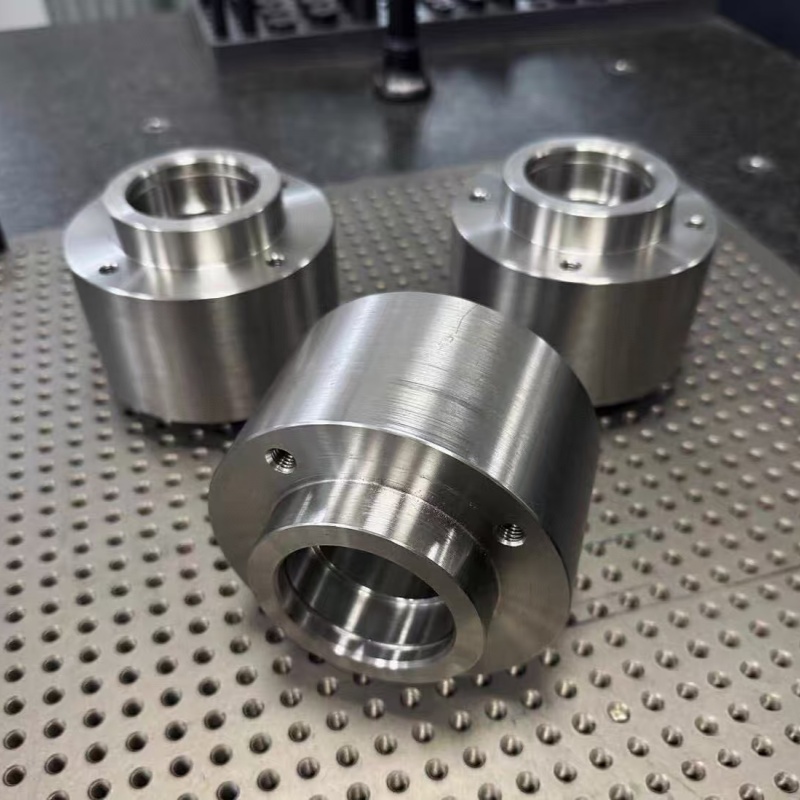

解决方案:定期对机床进行精度检测和维护,确保机床的加工精度。根据加工材料和加工要求,合理选择刀具,并定期检查刀具的磨损情况,及时更换磨损严重的刀具。同时,合理设置加工参数,如切削速度、进给量和切削深度等,以提高加工精度。

-

-

加工效率问题

-

原因分析:加工效率低下可能是由于刀具路径规划不合理、加工参数设置不当或机床故障引起的。

-

解决方案:优化刀具路径,减少刀具的空行程和不必要的运动。合理设置加工参数,提高切削速度和进给量,但要确保加工质量不受影响。同时,定期对机床进行维护和保养,确保机床的正常运行,减少故障停机时间。

-

五轴CNC加工编程是一项复杂而精细的工作,需要操作人员具备扎实的专业知识和丰富的实践经验。通过掌握上述编程技巧和常见问题的解决方案,可以有效提高编程效率,减少加工误差,提升加工质量。希望本文对从事五轴CNC加工的技术人员有所帮助。