在加工多面体、曲面或者带有特殊角度特征的复杂零件的时候,传统的三轴CNC一般需要经过多次装夹才能完成加工,这不但会影响加工效率,还会因为基准变换产生难以控制的累计误差。这就是很多精密设计和高端研发所遇到的实际生产限制。

在此情况下,五轴CNC加工的价值就显得尤为重要。工件或者刀具在空间上进行多向联动,从而一次装夹就可以完成复杂的结构成型,达到效率和精度上的突破性平衡,给高难度零件的可靠制造提供了一条可行的工艺途径。

一、一次装夹就可以完成多个面的加工,精度大大提高

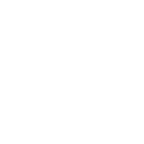

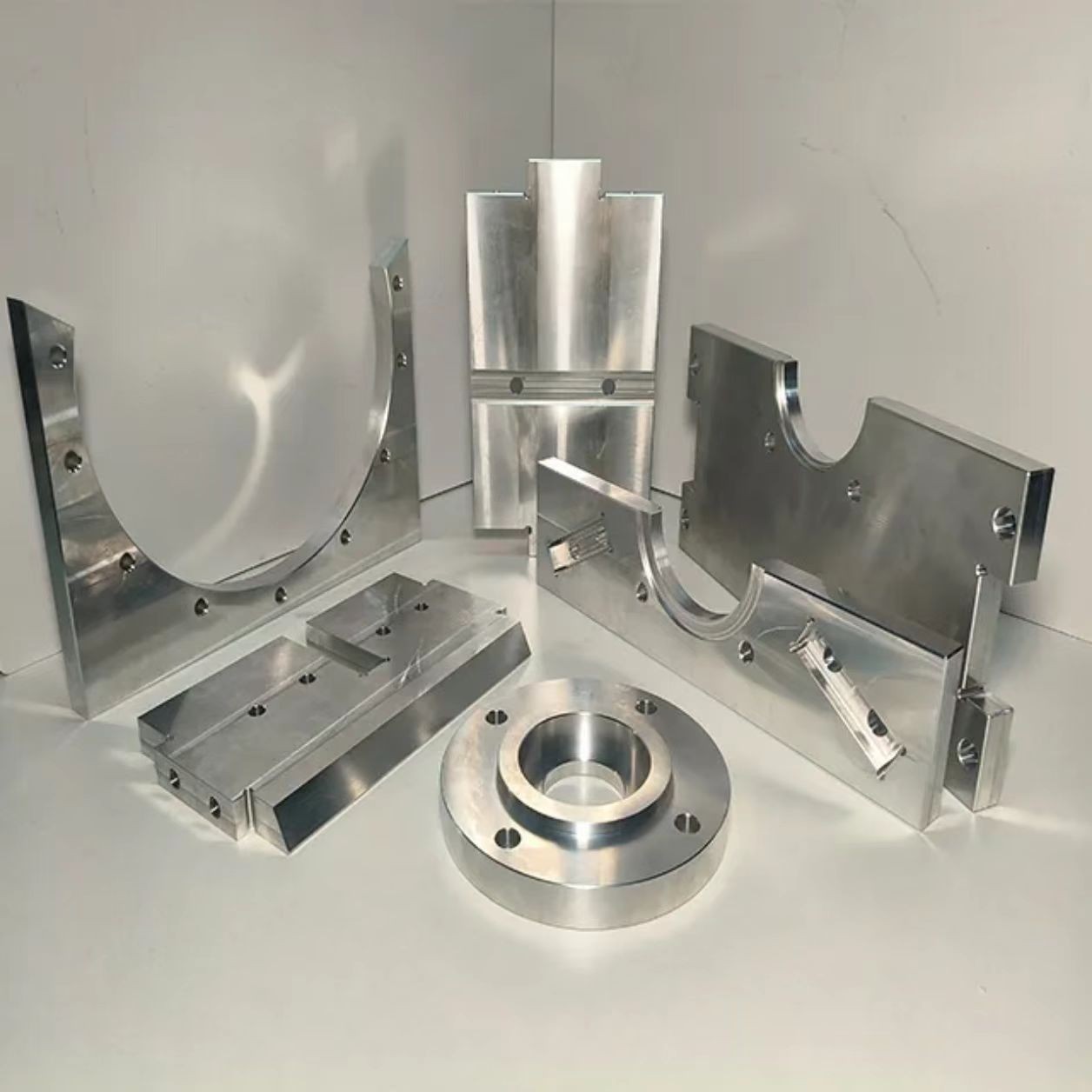

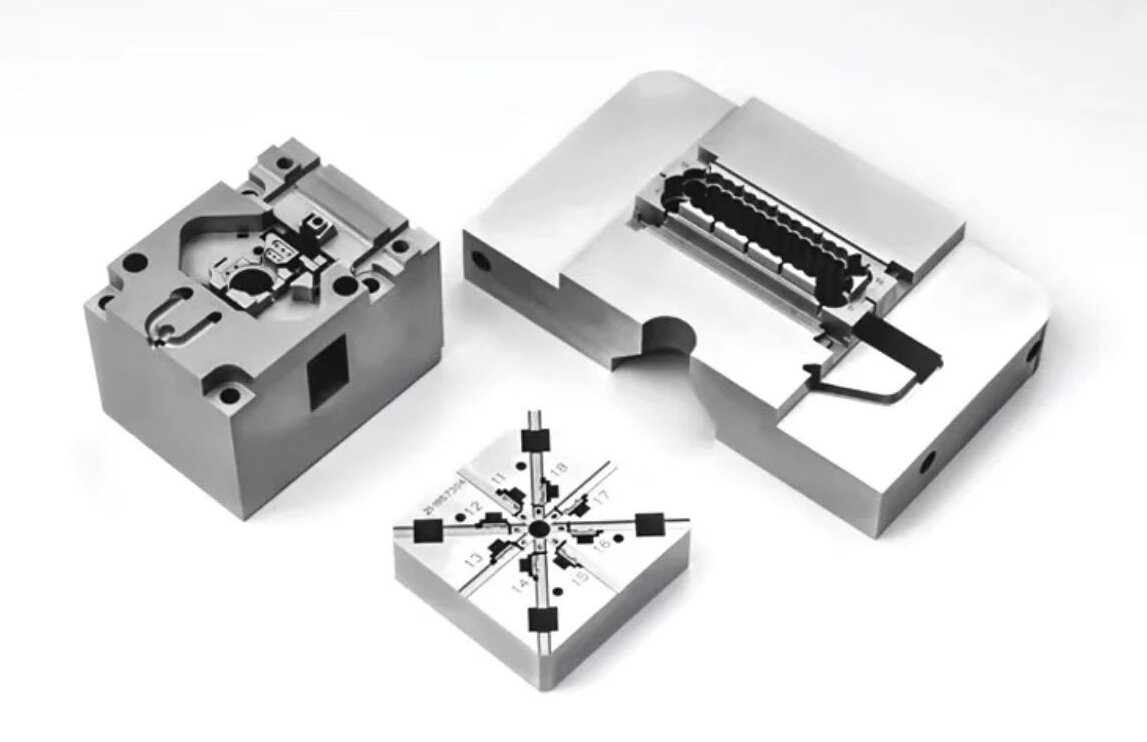

五轴加工最大的好处就是。工件固定之后,通过机床两个旋转轴联动,可以使刀具从几乎任何一个角度接近工件表面。完全消除了多次装夹所造成的重复定位误差,尤其对于空间角度孔位、异形曲面或者需要多面加工的精密零件(如叶轮、精密医疗部件、航空航天结构件)来说,整体尺寸精度以及位置度都可以得到质的提升。

五轴CNC加工服务商莱图加处理过诸多涉及多个倾斜孔与复杂轮廓的检测仪器部件。用五轴技术一次成型,把原来需要3-4次装夹合并成1次,把关键特征的相对位置精度控制到微米级,满足了客户对于设备长时间运转稳定性方面的要求。

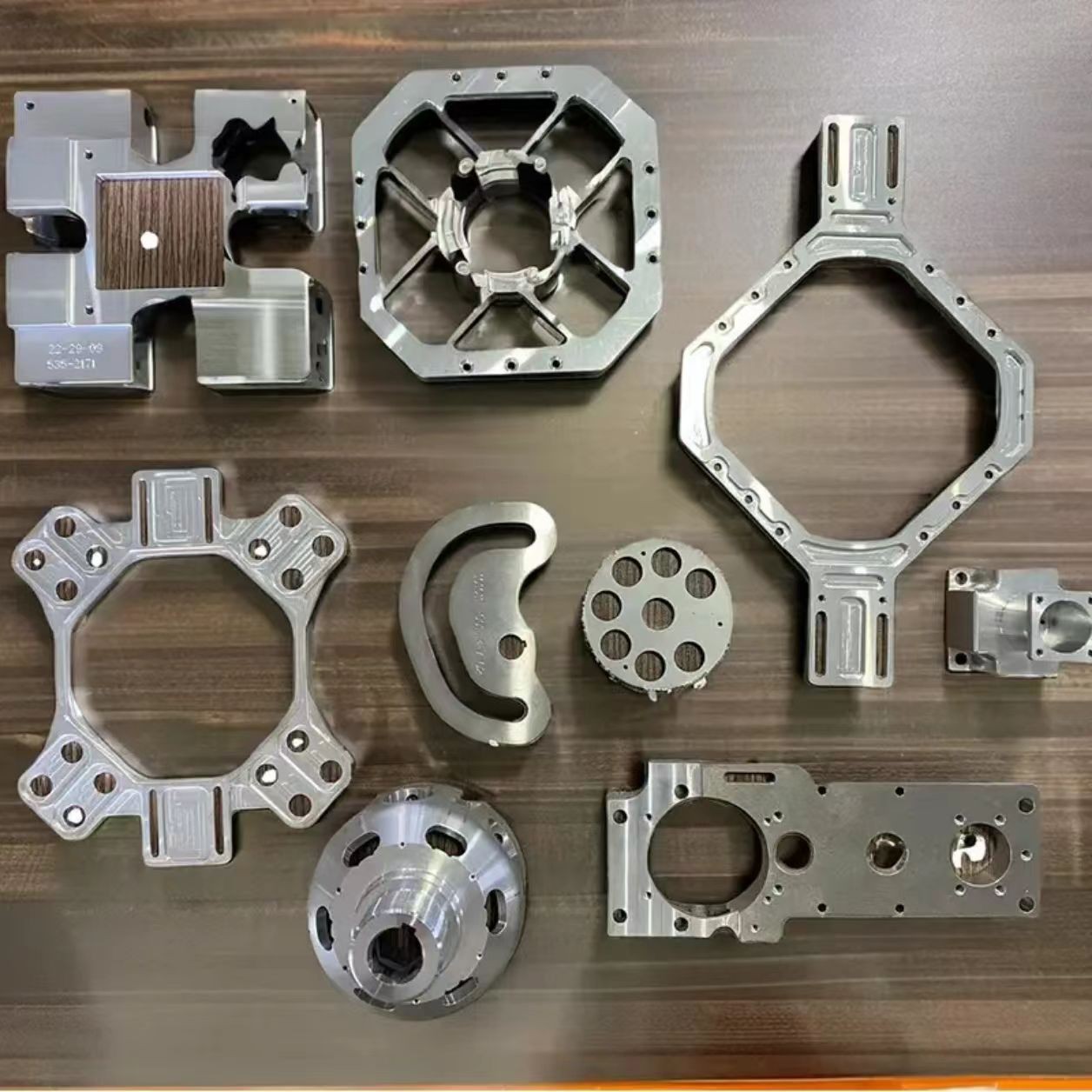

二、高效处理复杂曲面、提高表面质量

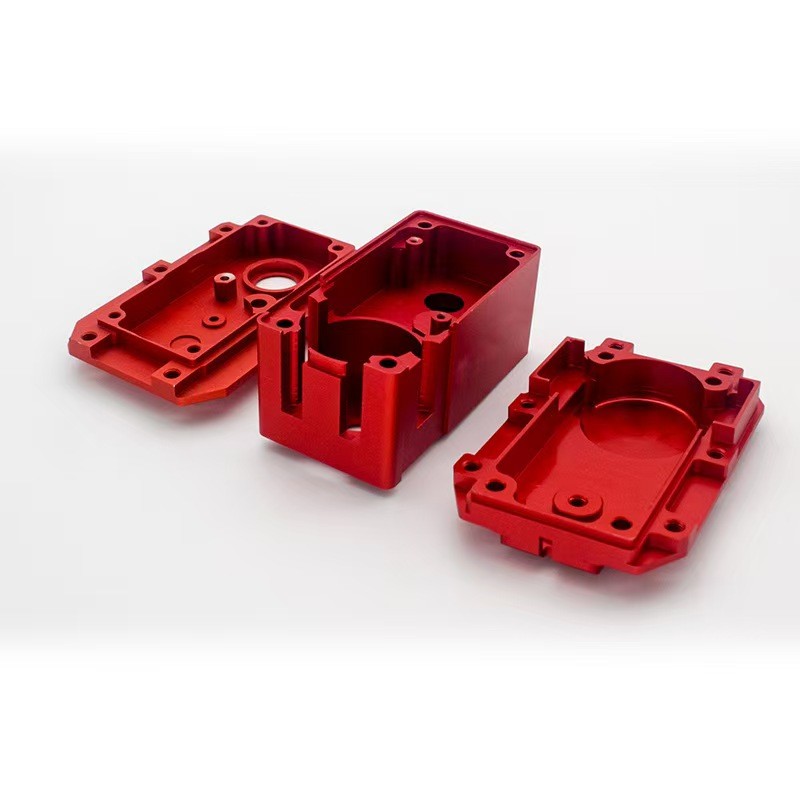

对于模具型腔、人体工学曲面或者流体动力学部件,五轴加工可以用较短的立铣刀,通过改变刀具的姿态,使刀尖始终处于最佳切削位置。这样就可以避免刀具中心点线速度为零的区域接触工件,从而可以得到更好的表面光洁度,并且可以减少后续抛光等二次加工的需求,从而保证了设计曲面的完整性。

三、使用更好的刀具提高效率及经济性

在深腔或者侧壁加工时,三轴机床一般会采用加长刀杆,容易造成振刀现象,从而影响加工精度,加快刀具损耗。五轴加工可以倾斜工件或者刀头,让刀具侧刃得到使用,可以使用更加刚性、更短的标准化刀具来进行高效切削。不但提高了加工效率、减少了刀具损耗的成本,而且用更加稳定切削的条件来保证加工质量的一致性

四、优势的背后需要更高的技术要求以及更多的经验

五轴优势的充分发挥,很大程度上取决于两个重要支柱,先进的设备稳定性和丰富的工艺经验。复杂的刀具路径规划、干涉碰撞检查、切削参数优化,都需要工程师有将三维几何、材料性质和机床动力学融为一体的能力。

五轴CNC加工最大的好处就是可以为解决复杂性、精度、效率三者兼得的制造难题提供一种可行的方法。它使设计师敢于构想更加整合、更加优化的结构,使工程师可以集中精力于功能实现而不是制造妥协。

莱图加把五轴加工看作精密制造和前沿研发的一种重要手段,并致力于为客户评估哪些零件真正适合用五轴加工来提生效率。理性选择与专业执行相结合才是技术价值最大化的关键。如果您的项目涉及到复杂的几何结构或者很高的精度要求的话,欢迎您和我们沟通,一起寻找适合的制造方案。