高端制造业与创新研发领域里,多品种精密机械加工渐渐成为推动技术创新和产品升级的关键要素,和传统的大规模标准化生产模式相比,它更侧重于满足小批量、多样化以及高度复杂零件的制造需求,这对企业的综合能力提出了更高的要求,莱图加很了解这个行业特点,于是依靠运营体系来应对,进而达成对市场需求的有效适配与战略目标的确立。

多品种精密机械加工的典型特点

1. 工艺复杂性与技术多样性

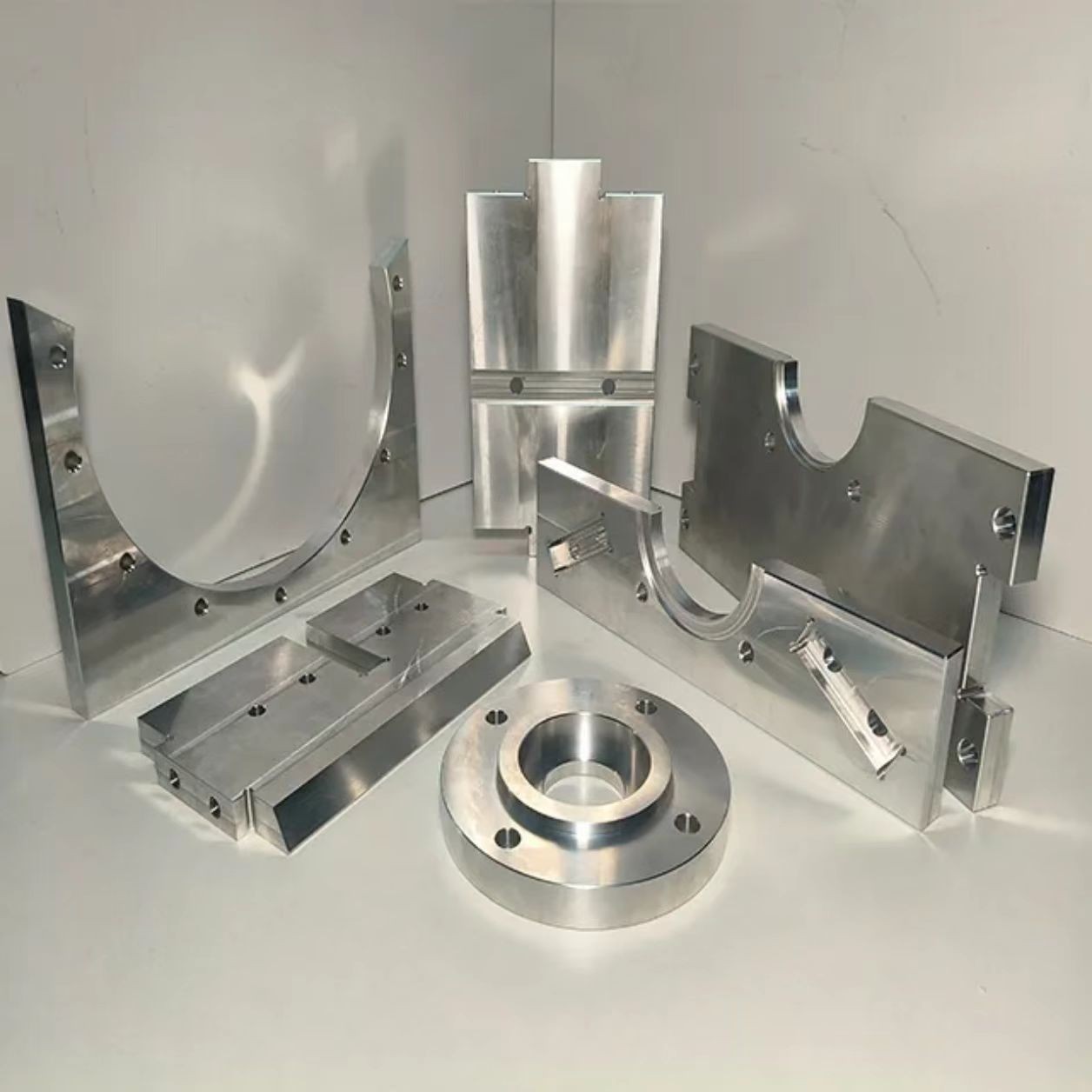

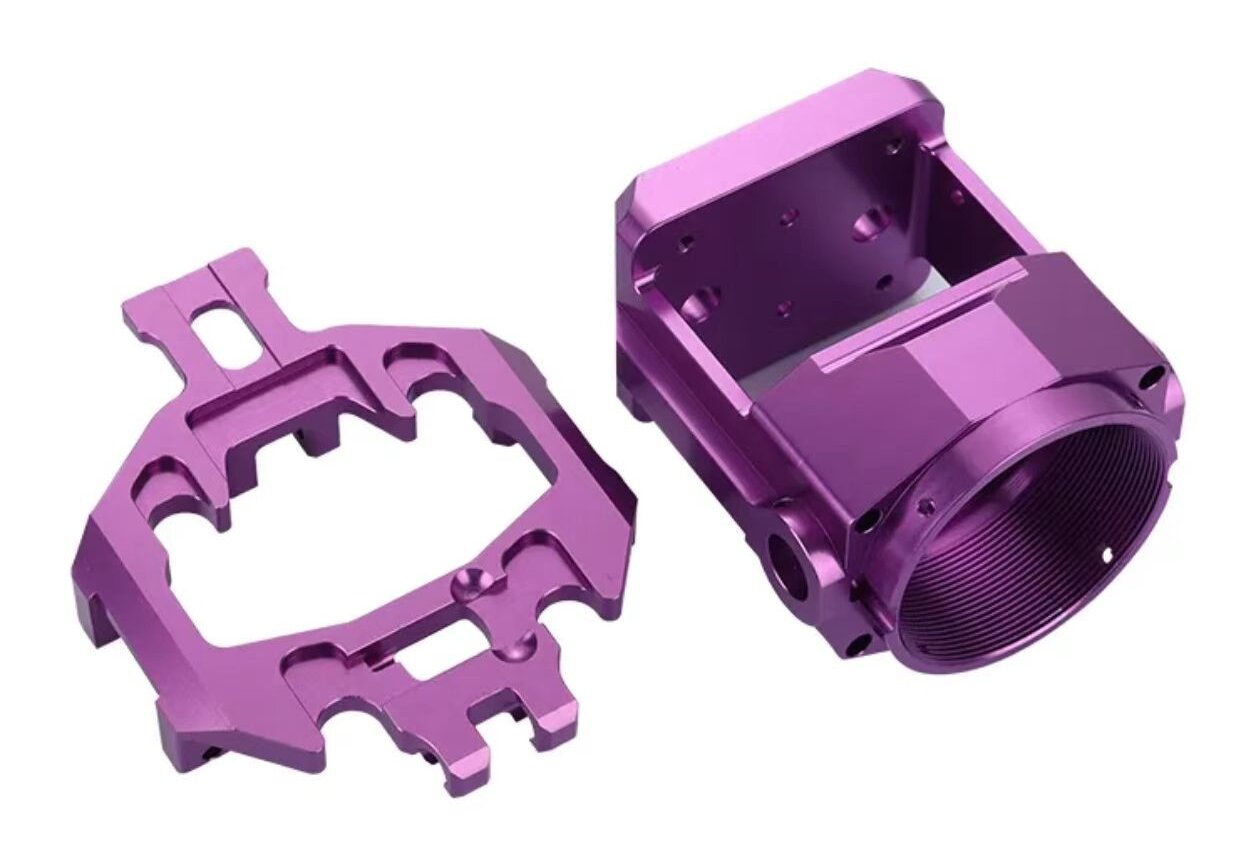

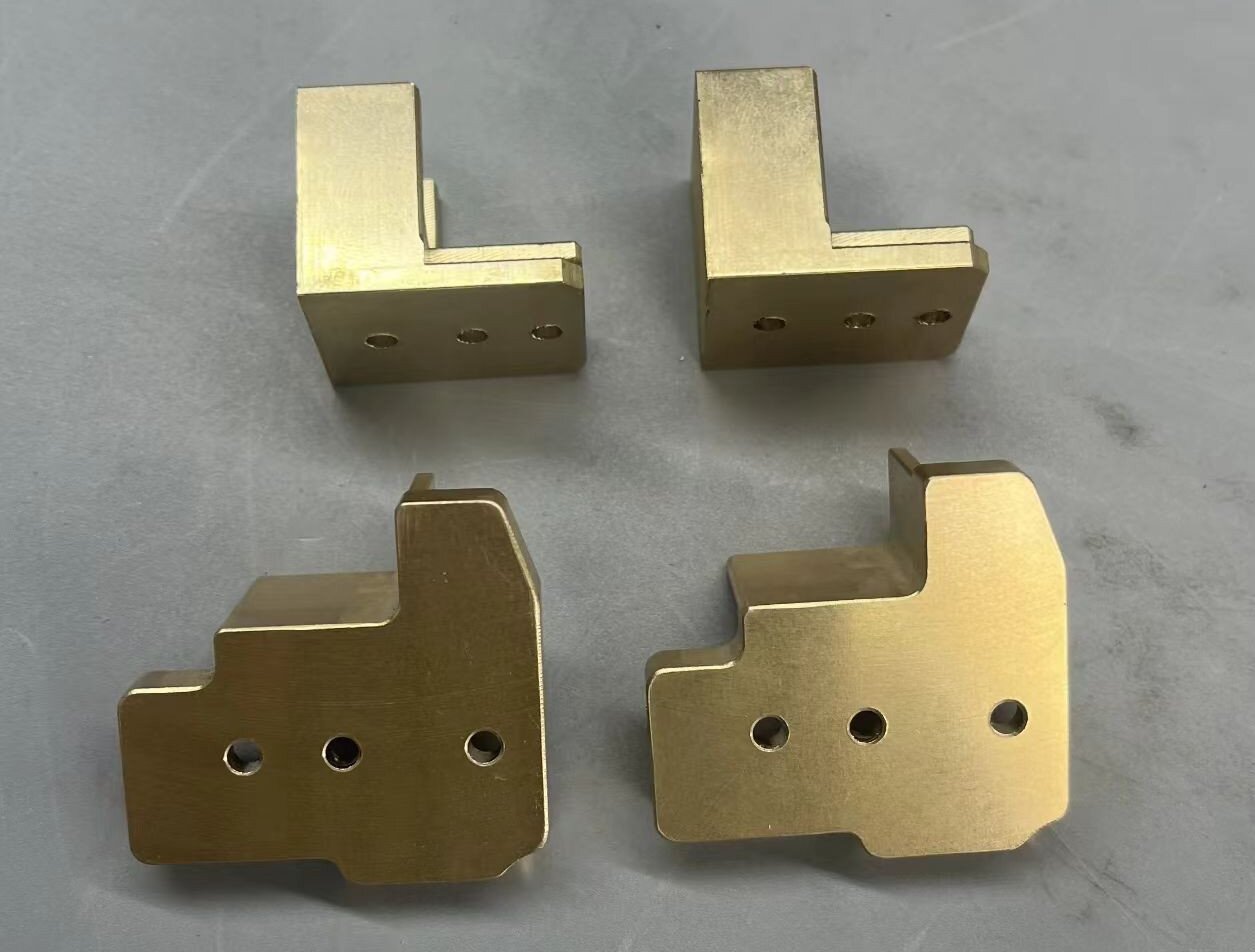

多品种加工特性要求企业在对不同材料属性、结构形态、精度标准的零部件进行处理时,要针对特定产品设计专属的工艺方案,生成相应的程序代码和刀具参数,这说明企业技术积淀和工艺数据库的重要性,只有具备系统化的技术储备才能保证各种产品的高效制造。

2. 生产的高柔性化与快速响应

“柔性化”是关键,“生产线要具备快速转换的能力,能应对单件或小批量生产的需求,涵盖设备配置、人员调度以及工艺流程的动态调整”,“柔性制造”的达成既需要先进数控技术的支持,又离不开系统化的管理体系和模块化运营机制的配合,以此来提高换模效率,最大限度地减少非作业时间。

3. 对质量一致性的极致要求

单件产量虽然不高,不过对于各个零部件的精度把控以及可靠性要求并没有因此降低,反而变得更为严苛,在多品种混流生产模式当中,要想保证每一波次的产品都能达到图纸规定的微米级公差标准,就必需依靠系统化的质量管理体系来支撑,而且还要融合浓厚的质量文化理念,而不能单纯依靠末端检测手段来达成目标。

4. 紧密的协同设计与服务属性

这种生产模式一般会跟客户研发进程紧密联系在一起,好的供应商既承担“按图加工”这类基础任务,又在工艺可行性论证,成本改善方案拟定以及交付计划安排等方面给予前期咨询服务,进而渐渐成为客户的“外在制造核心枢纽”,技术交流是否顺畅和技术协作水平高低,直接影响到最终产品市场价值实现的效果。

针对上述行业特点,苏州莱图加构建了一套与之高度契合的运营体系:

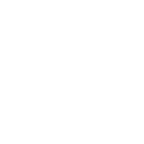

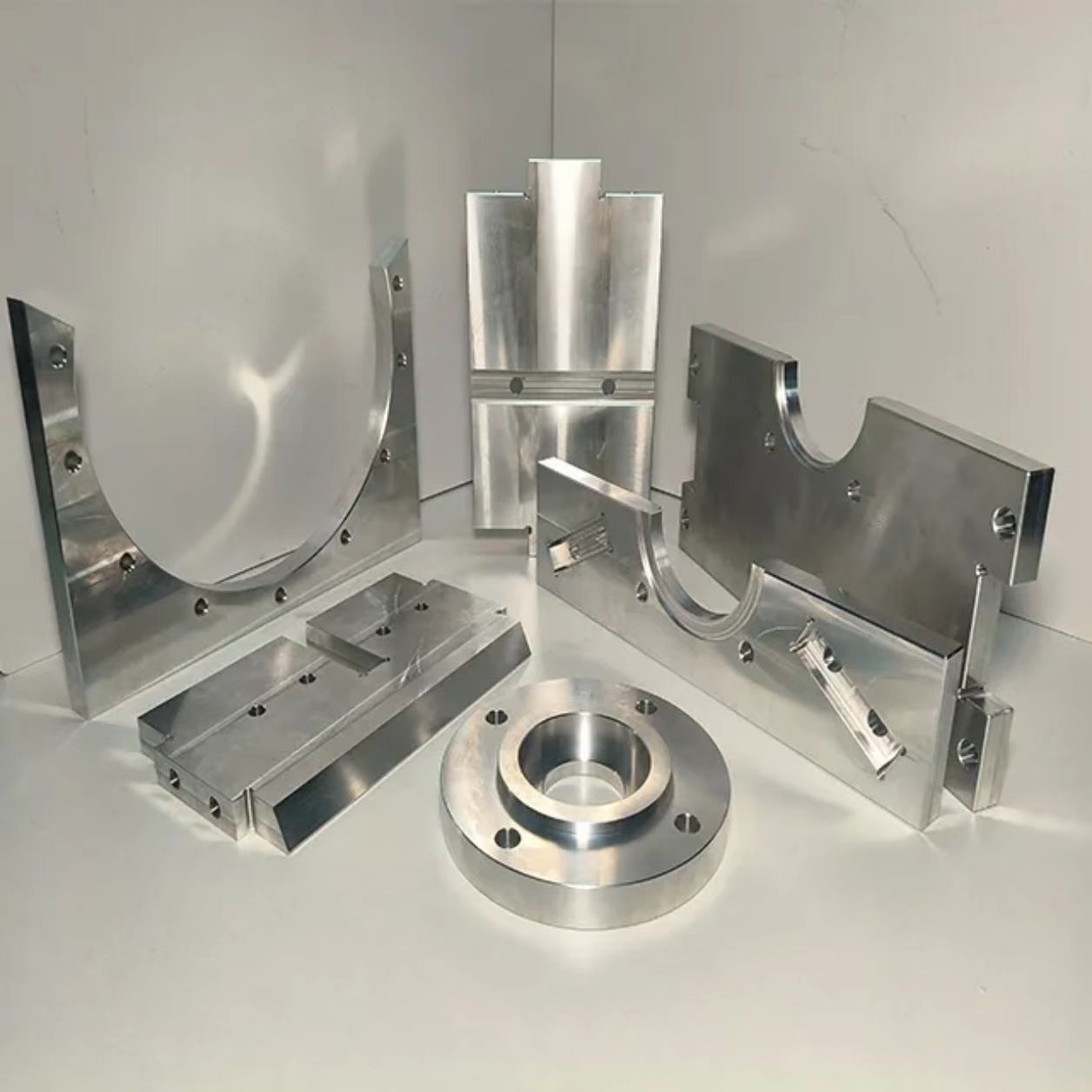

构建柔性制造技术中心

莱图加配置了多台精度较高的五轴联动加工中心,车铣复合机床以及完整的精密检测设备,其先进的硬件系统能够保障从简单到复杂零件的全流程加工,依靠模块化的工艺设计以及智能化的生产调度平台,企业达成多项订单的同步处理,“快速回应”理念被切实贯彻并持续完善。

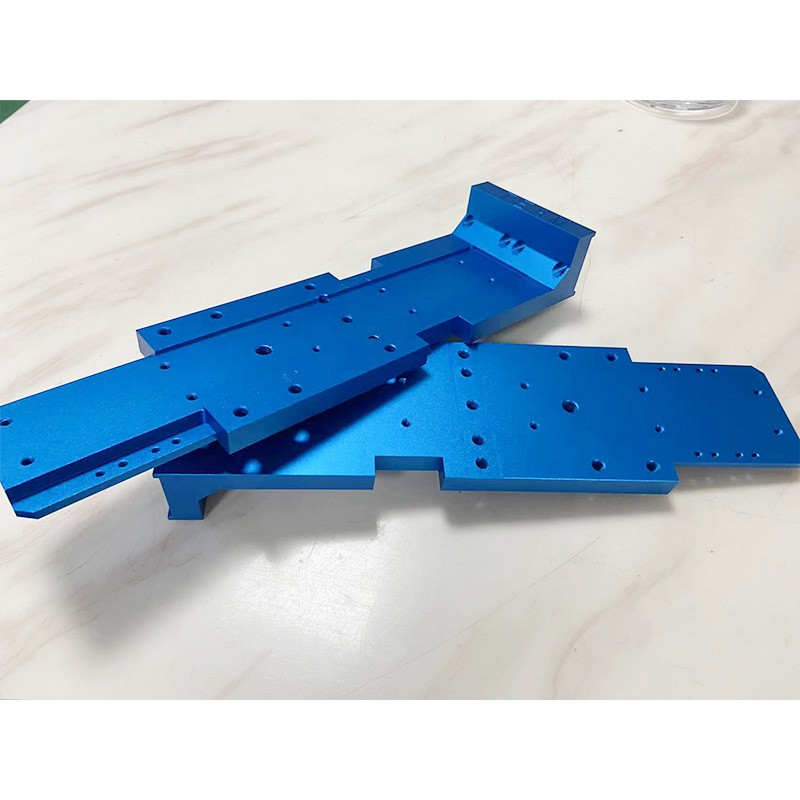

推行标准化下的精准管控

为了应对多变的生产状况,莱图加建设了一套完备的标准化管控体系:各种产品都得按着工艺审核,首件检验,在线监督,最终检测这些程序走,用上三坐标测量仪等精准装备收集来的各种数据信息,保证测出的结果很精准也靠得住,它在大规模生产现场被执行并达成良好的有序经营,通过这种方法达到保证产品质量时时刻刻可控且能保持稳定的水准。

深化技术协同服务模式

莱图加打造“全生命周期服务”品牌理念,技术专家团队在项目初期介入,从DFM(面向制造的设计)角度出发,提供定制化优化方案,协助客户提升零部件工艺可行性,降低生产成本,这种前瞻性的咨询服务模式,有效减少客户总体运营支出,加快产品市场投放进程。

聚焦高附加值产业领域

莱图加在医疗器械、半导体设备制造、科研仪器开发和自动化领域进行深入布局,凭借在相关行业所积累的专业技术优势,莱图加能够准确把握核心需求并提前进行解决方案的规划,在客户交流过程中实现高质量协同,并为合作伙伴提供更具针对性的价值服务。

多品种精密机械加工的本质特征显示,竞争重点已经从单台设备层面,转为系统集成能力,技术储备,协同文化等综合性因素,莱图加经由创建符合柔性制造理念的质量体系和技术协作平台,做到符合行业高标准要求,而且形成起和客户长久的信任合作关系,我们认为,优质的精密制造须要深刻领会设计意图,凭借专业精神达成交付目标。