精密制造业中超高精度加工可以看作检验技术的一种方式,它直接影响高端装备的性能、稳定性和使用寿命。为了达到微米级甚至亚微米级的精度,必须集合先进的工艺、严格的工艺管理以及丰富的工程经验。

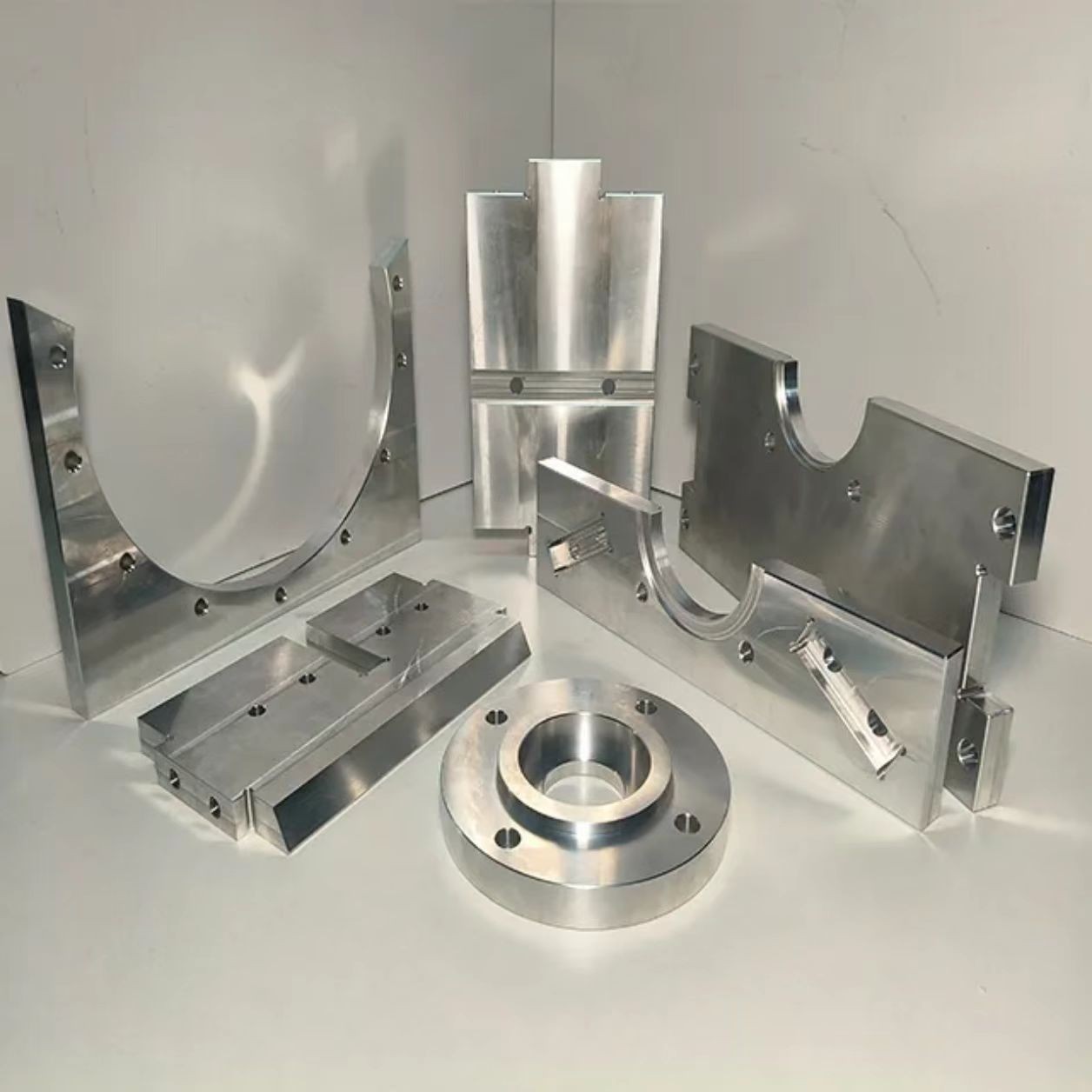

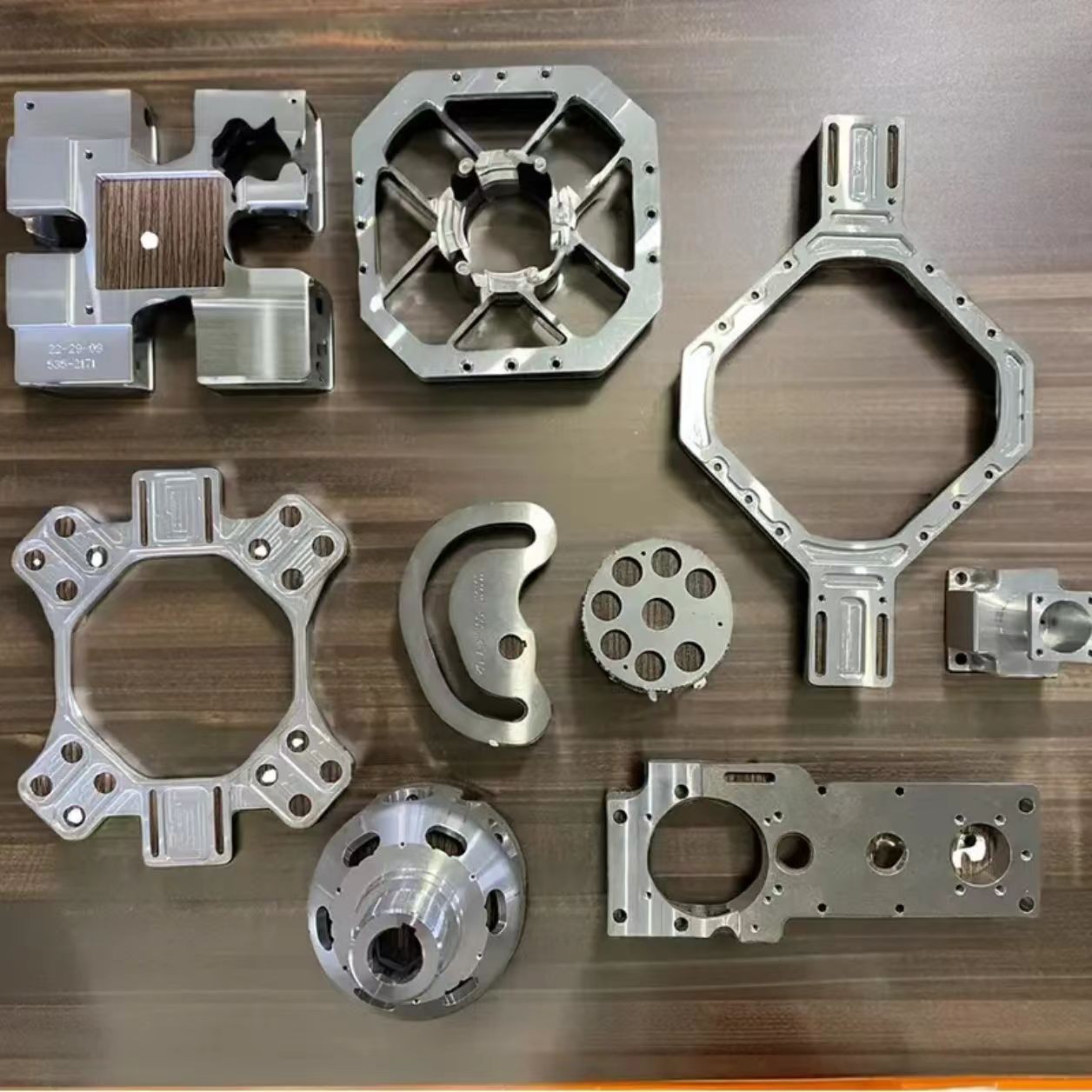

为了达到极高的精度,一般要根据材料性质、几何形状以及精度等级来熟练掌握或者选用下面几种主要的方法:

1. 精密磨削与研磨:用高精度数控磨床以及微细粒度砂轮来对淬硬钢、陶瓷等材料进行最后的加工,可以达到亚微米级的公差和镜面的光洁度,常被用来制造精密主轴、导轨、光学模具等重要的零件。

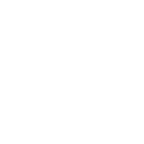

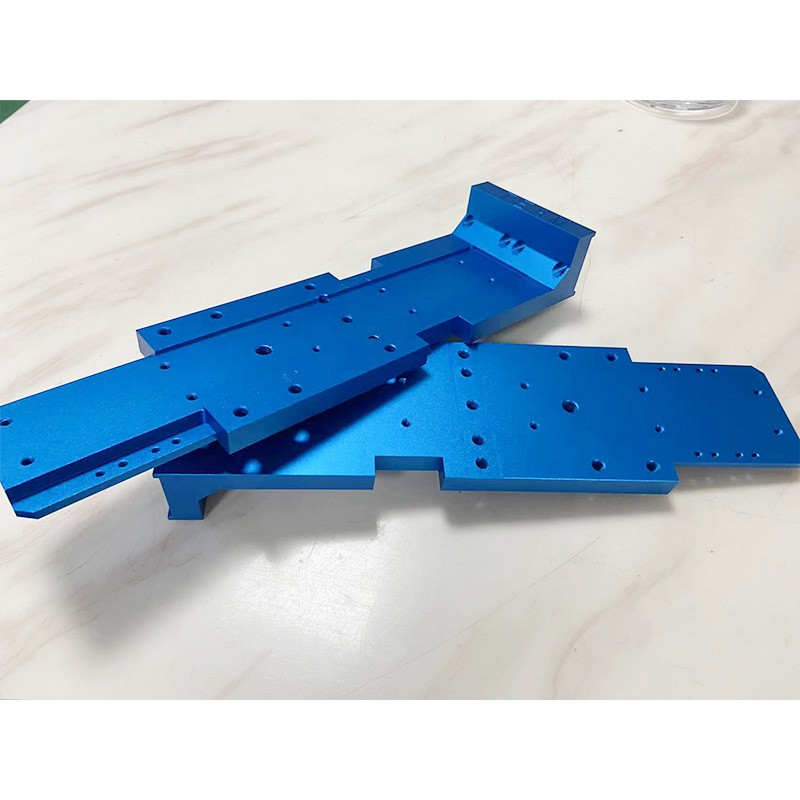

2. 精密坐标镗削与铣削:利用高刚性的加工中心以及温控、减震、在线补偿等技术,用铣削的方式对铝合金、预硬钢等材料进行高精度孔系和复杂型腔加工,满足大部分精密零件的严格要求。

3. 慢走丝线切割:对高硬度导电材料进行加工时,采用极细金属丝放电加工,切削力很小,轮廓精度可达到±0.002mm以上,垂直度也很好,它是精密模具、异形喷嘴、医疗零件等零件的重要工艺。

4. 坐标测量和工艺管理:使用三坐标测量机、圆度仪等高精度仪器来进行误差补偿、工艺改进,从而形成精度稳定的闭环系统,是超精密制造的重要环节。

方法与结果:系统能力为重

将上述的方法转化为稳定的加工成果,远远高于每台设备的操作。要求供应商达到系统化的完成度:

1.工艺链设计:高精度零件一般要经过粗加工、半精加工、热处理、精加工等几个步骤。工艺链科学布局,控制各工序余量、应力、变形,是保证最终精度的前提。

2. 环境与工艺稳定性:微米级加工对于温度变化、振动以及清洁度非常敏感。恒温车间、高刚性地基、严格的现场管理是工艺稳定的前提。

3.工程经验与数据分析:针对薄壁件变形等问题,依靠成熟的工艺数据库及丰富经验来优化装夹方案、加工顺序以及切削参数。

以具体的例子来说明,在为医疗器械、精密光学等领域的客户提供服务的时候,面对复杂的腔体、高精度异形件等问题,精密机械加工厂家莱图加的核心做法就是建立一个闭环的系统。从项目开始的工艺仿真及变形预估,到加工过程中利用精密五轴联动技术和在线检测,最后用高精度三坐标测量仪做全尺寸数据报告检验,全流程都是为了用系统化的手段把理论精度变成稳定的实物品质。

超高精度的达成靠的是精密设备、严谨工艺、可控环境、工程智慧等众多因素的共同影响。在选择合作伙伴的时候,主要考虑的是这个企业是否有从工艺规划、过程控制到最后验证的完整的技术链以及闭环的质量管理体系。可靠的制造商就是依靠这套可以追溯、可以控制的系统来保证每一个精密零件都能稳定地达到性能边界。