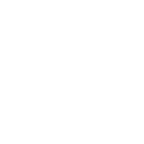

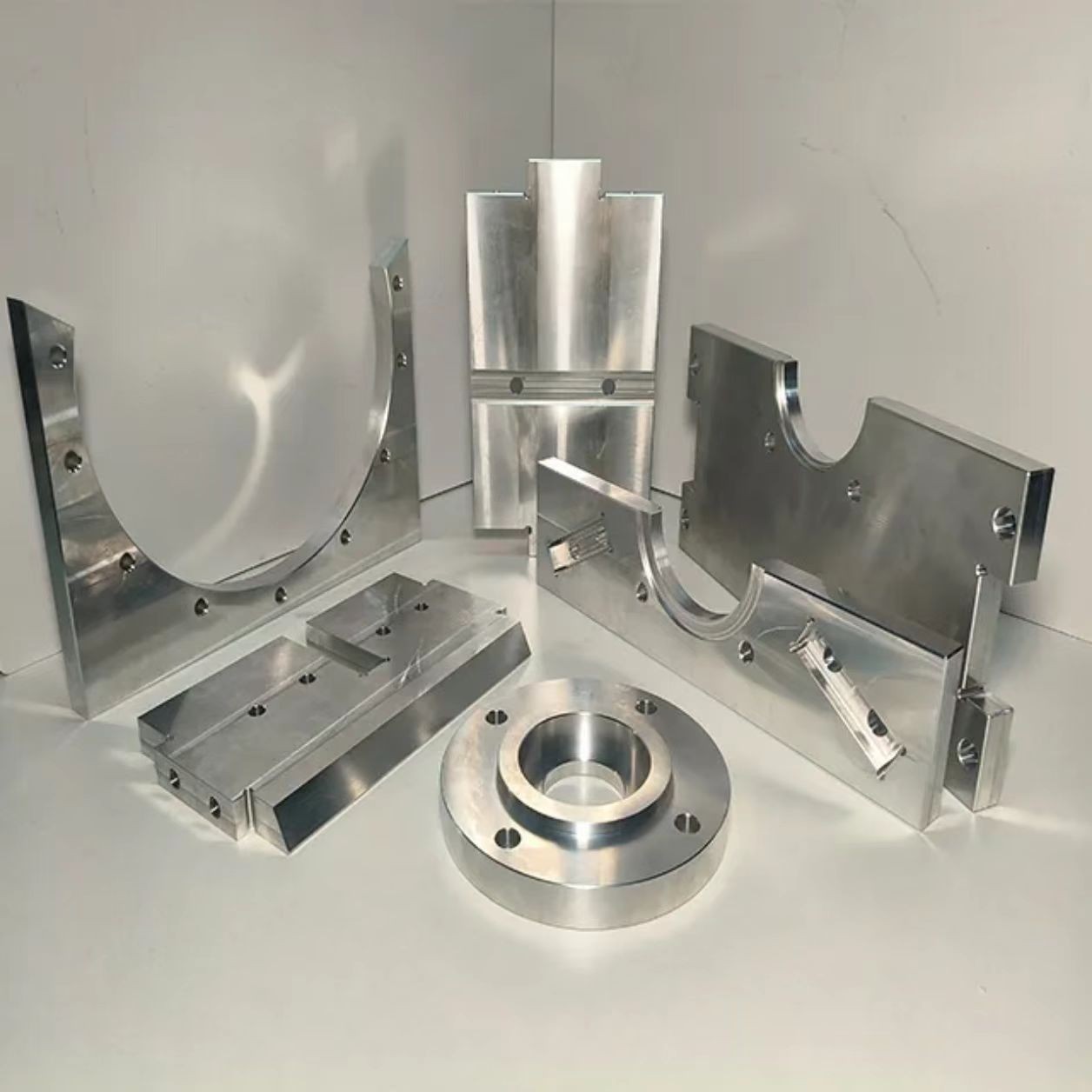

因为定制化制造需求越来越大,所以非标零件加工能力也成了评价机械加工企业技术水准的一个标准。与标准件不同,每一个非标零件都有其独特的设计功能,非标零件的加工过程属于一个系统性的工程。本文会客观地分析非标零件加工的典型工艺流程,使大家了解从图纸到成品之间的重要步骤。

一、工艺总览:概念变为实物

非标零件的加工不是简单的几个工序叠加在一起,而是一套环环相扣、有条不紊的技术流程。整个过程是从对设计意图的理解开始,到满足所有的技术要求并生产出合格的产品为止。核心流程一般由技术评估与规划、加工制造、质量验证与后处理三个阶段组成。

二、核心工艺流程

第一步:技术评估、规划

工程师要对客户给出的2D/3D图纸做全面的审查,判断它的结构是否合理,尺寸是否准确,形位公差是否达标,材料选用以及热处理的要求能否达到。以专注于非标零件加工的企业为例,比如莱图加的工程师团队,在这个阶段会和客户进行多轮沟通,以确保对技术要求有充分的理解,并找出可能存在的加工难点。随后,制定出详细工艺路线卡,确定从下料到成品的每道工序、所用设备、工装夹具以及检测手段。

第二步:精细加工及过程控制

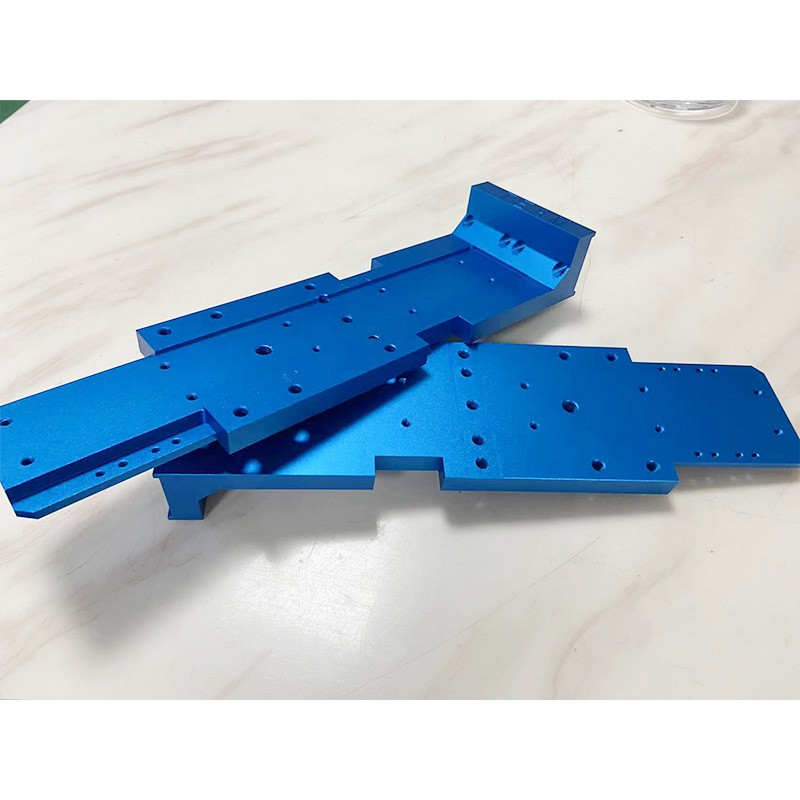

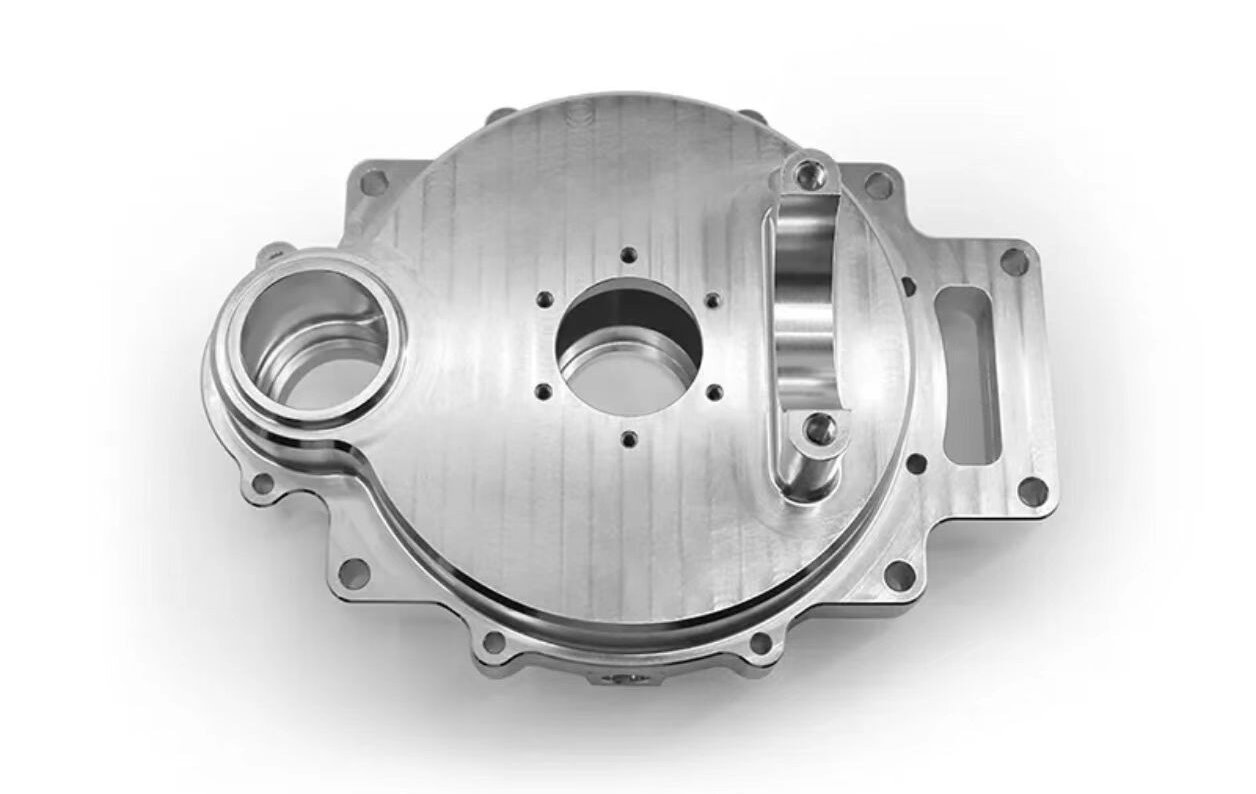

此阶段主要是把设计变成实物,一般从合格原材料的准备和粗加工开始,然后用锯切、粗车铣等方法快速去掉多余的材料,大致形成零件的形状。随后进入到半精加工和精加工阶段,在数控加工中心、精密车床、线切割等设备上按照科学的工序安排以及切削参数进行加工,逐步接近直至达到图纸上规定的尺寸公差、形位公差和表面粗糙度。结构比较复杂的零件,这个过程常常要用到多轴联动加工以及多次精密装夹以确保整体精度。按照零件功能的要求,在工艺流程中会适时地安排淬火、回火等热处理工序来改善材料性能,或者穿插深孔加工、螺纹铣削等特殊工艺,以保证零件完全符合设计要求。

第三步:全面的质量控制并交付

所有的非标件都要经过严格的检验。一般包括:

1. 过程巡检(IPQC):关键工序之后进行抽检,及时发现缺陷;

2. 最终检验(FQC):对图纸进行卡尺、千分尺、三坐标测量机(CMM)、轮廓仪、粗糙度仪等仪器全面检测后,再出具检测报告;

3. 特殊检验:需要的话可以做硬度、无损探伤等检查。

合格的零件经过清洗、防锈处理之后,才可以交给客户。

三、选择加工伙伴的考量点

非标零件成功加工,主要依靠服务商技术积累以及项目管理能力。在选择合作伙伴的时候,建议您注意以下几点:

· 技术沟通深度:是否能准确理解用户的需求并给出专业的建议。

· 工艺规划的严谨性:是否有一套系统的理论方法来保证加工可行性和经济性。

· 全流程管控能力:物料管理、进度追踪、质量控制等体系是否完善。

· 应对变通的弹性:在加工过程中遇到设计上的修改或者工艺上的问题时,能否迅速作出反应并加以解决。

非标零件的加工属于技术工程、生产管理以及质量控制相结合的综合性工作。除了能按照图纸来施工以外,还会用专业的工艺设计以及过程控制把设计理念变成可以信任的实物。从需求方的角度来讲,挑选出一个工艺理解透彻、流程管理严格的合作伙伴,可以给项目的顺利进行提供重要的保障